分離技術が生み出す機能性食品

化学工学, 71巻, 34 (2007)

食品の機能は3つあり,栄養機能(第―次機能),味覚・感覚機能(第二次機能)および体調調節機能・生理活性機能(第三次機能)である。このうち第三次機能を目的にした食品・食品素材を一般に機能性食品と呼んでいる。最近では「特定保健用食品」(栄養改善法に基づく制度,1991年)として厚生省から表示許可を受けた食品を特に機能性食品とよぶ場合もある。「特定保健用食品」は認可の段階で,それを食べることによって期待できる効果・効能について科学的根拠が示されているものである。機能性食品の市場規模・産業規模は,「特定保健用食品」が569品目を超え,市場規模も6,000億円を超える。これに加え,カプセル・錠剤形式の健康食品(サプリメント)の市場規模は1兆1,000億円,成分調整型食品の市場規模も1兆5,000億円とされている1)。

機能性食品素材を成分で分類すると,①ビタミン,②ミネラル,③脂肪酸,④食物繊維・多糖類,⑤タンパク質・ペプチド・アミノ酸,⑥プロバイオ・プレバイオ(乳酸菌・オリゴ糖等),⑦植物抽出物(フィトケミカル)などに分類される1)。この分類でわかるように,機能性食品とはその成分を特に新たに作り出したようなものではなく,生物原料素材から分離・濃縮したものが機能性食品素材となる。商品としての機能性食品の開発段階では,特定成分の生理機能の解明と証明が重要であるが,工業的な製造段階になると分離精製プロセスの開発がキーポイントとなる。生物素材の分離精製プロセスといっても化学工学的には特に新しい操作はなく,ほとんど抽出,晶析,膜,クロマト,遠心分離などとその組み合わせである。

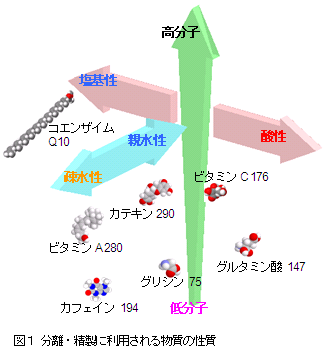

図1に分離・濃縮に関わる機能性食品成分の性質を図示した。(図中の数値は分子量)一般に水溶液中の溶解成分は分子の大きさ,親水性・疎水性および酸性・塩基性の3つの性質で特徴づけられるであろう。成分の分離プロセスを考える場合,このような3つの性質のどれに着目するかによって,分離プロセスが選定される。 ここではいくつかの機能性食品素材製造プロセスを紹介し,分離技術の役割をみる。なお,この分野は企業間競争が激しく,実際の製造技術の詳細は多く企業秘密のなかにある。以下はわずかに公開された特許情報,およびこの関係の研究会である「食品膜・分離技術研究会(略称 MRC)」における資料にもとづくものである。

アミノ酸2,3)

アミノ酸はタンパク質の構成成分であるが,近年は個々のアミノ酸の機能が注目され,成分分離した単体成分が機能性食品素材として利用されはじめている。例えばグリシン(MW 75)の服用により睡眠の質を改善する効果がみいだされ,これによる新しい健康食品が生まれた。グリシンは動物性タンパク質のコラーゲンに多く含まれているが,食品の成分を特に分離・精製したものが新しい機能性食品となった典型的な例である。

アミノ酸の製法は原料タンパク質の分解とその後の抽出・晶析操作によるものであった。グルタミン酸ナトリム(分子量MW 147)は最初の機能性食品とも言えるもので,1980年の池田菊苗の発見にもとづき工業化が味の素(株)の創業者である鈴木三郎助によりなされた。その方法は原料の小麦グルテンを濃塩酸で分解ししたのち,溶液からグルタミン酸塩酸塩を晶析分離する方法である。この晶析法は,溶液の温度とpH変化によるアミノ酸の溶解度変化を巧みに組み合わせた優れた分離・精製法である。晶析分離法は現在も界面活性剤を添加して結晶粒径を増加させるなどの技術開発がなされている。

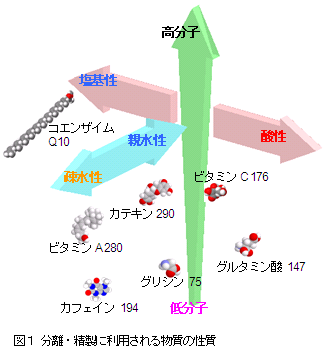

現在のアミノ酸製造法は1957年の協和発酵工業によるグルタミン酸直接発酵法の工業化以来,発酵法が主流である。目的アミノ酸生産に適した生産菌株が選別され,それによりグルコースなどの植物原料から目的のアミノ酸を遊離態として大量に生産できるようになった。図2に示すグルタミン酸の場合,その発酵液はアミノ酸が15%に無機塩と菌体,糖の混合液である。はじめに膜分離(UF膜,分画分子量6000)で低分子成分である混合アミノ酸をとりだす。アミノ酸は種類により等電点が異なり,あるpHでは酸性,中性,塩基性と異なる荷電を持つ。グルタミン酸は中性付近で陰イオンになっており,この性質を利用して,陰イオン交換膜による電気透析処理をおこなうことで分離ができる。(実際は温度も重要で,常温では透過しないので,55℃で操作する必要がある。)得られた濃縮液に酸添加による晶析法でグルタミン酸ナトリウム結晶が得られる。(図2)

ペプチド

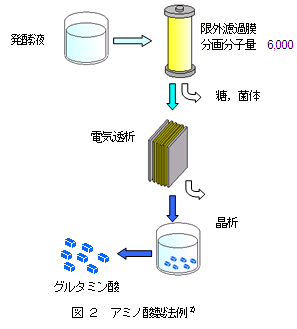

ジペプチドであるアンセリン(MW 240.3)はβ-アラニンと1-メチル-L-ヒスチジンの2つのアミノ酸からなり,摂取により抗疲労効果,抗酸化効果,組織修復促進効果があるとされている。アンセリンはマグロ,カツオなどの高速遊泳魚の筋肉に多く含まれており,鰹節や缶詰の製造時の煮汁から作られるカツオエキスから製造できる。カツオエキスからアンセリンを分離濃縮するには,イオン交換樹脂を用いる方法が一般的であるが,溶離用の有機溶媒の使用が問題である。そのため,図3のような膜分離法で濃縮する方法が実用化されている4)。

カツオエキスを限外濾過膜で処理することで高分子のタンパク質を除去し,透過液中にMW 6,000以下の成分(遊離アミノ酸とジペプチド)が得られる。これを2段目のナノ濾過膜(NaCl阻止率 60%)で濾過すると,低分子の塩類や遊離アミノ酸が透過する。保持液中に膜を透過しないアンセリンが濃縮される。この2段の膜分離操作により原料から高分子成分と低分子成分が除去され, 5~10%のアンセリンを含有する食品素材が得られる。このプロセスで原料濃度からは8倍濃縮され,回収率は56%である。

カテキン

お茶は古くからの飲料であるが,最近は茶葉に含有する成分の機能性や効能が明らかにされてきている。その代表が最近よく喧伝されるカテキンである。カテキンとはフラボノール類であり,抗酸化力や色素性が特徴である。狭義には分子量 MW 290の3,3’,4’,5,7-flavanpentolをさすが,広義にはMW 458までの誘導体のポリフェノールも含む5)。カテキンは脱臭,抗菌,血糖・血圧上昇抑制,血中コレステロール低下,抗ガン作用など多くの作用が示されている。

普通は先ず茶葉の80℃熱水抽出により,原料成分が抽出される。緑茶熱水抽出液にはカテキン30%,遊離アミノ酸類8%(MW100~200),カフェイン7%(MW 194),ビタミン類およびペクチンなど多糖類成分(MW 10~15万)がある5)。分子量の近い成分が多いので,これからカテキン類を濃縮・分離することは分離技術としては困難な部類である。そのためカテキン分離に関して数多くの特許が出願されている。

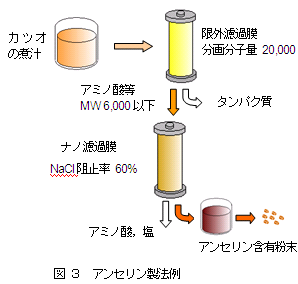

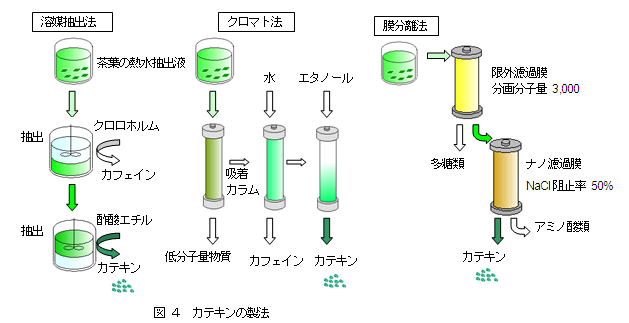

そのうち図4に3つの分離法を示す。有機溶媒による抽出法6)は最も早くからおこなわれており,一般的なものである。温水抽出水溶液から先ず親油性のクロロホルムによる抽出でカフェイン類を除去する。次いでやや親水性の酢酸エチルによる抽出で,抽出液中に茶カテキン類が抽出される。抽出法は成分の溶媒に対する溶解性の違いを利用したものである。

これに対して,有機溶媒を食品素材に使用することの懸念から,抽出法によらない分離法が開発されている。クロマト法7)ではゲル濾過クロマトグラフィー用の吸着カラムを用いる。吸着剤は親水性のビニルポリマー素材,排除限界分子量(ゲル細孔に補足されずに吸着されない最低分子量)がタンパク質で10,000, 多糖で7,000規格のものを用いる。このカラムに温水抽出水溶液を通すと高分子量物質および低分子であるが非吸着性の糖・アミノ酸は吸着されずに排出される。次いでこのカラムを水で溶離すると,やや疎水性であり,吸着剤に弱く吸着しているカフェインが水への再溶解により脱離・排除される。最後にエタノール溶媒で溶離することでカテキン類をエタノール中に得ることができる。クロマト法はゲル粒子のサイズ排除効果と親-疎水性による吸着力の違いおよび溶離液への溶解性を巧みに利用した分離法である。

最新の膜分離技術を活用したカテキン分離法が検討されている5)。緑茶抽出液をプレフィルターで清澄化後,分画分子量3000の限外濾過膜でペクチン等の高分子量の多糖類を除去する。透過液中のカテキン含量が34%となる。透過液中のカテキン,カフェイン,遊離アミノ酸など低分子量成分は各々分子量が近いので,サイズ分離を原理とする膜濾過での分離は一般には困難である。そこでナノ濾過膜の荷電効果と溶液のpH調整によるアミノ酸の等電点を利用した分離法を用いる。膜はNaCl阻止率50%,分子量100~500間で分画性能のあるナノ濾過膜を用いる。原液のままではアミノ酸類とカテキンの透過率の差が小さく,分離が不十分である。これは,低分子量で透過しやすいはずのアミノ酸類が,膜の荷電と自身の荷電との相互作用で,膜透過を阻止される現象が原因である。そこでアスコルビン酸を用いて,溶液をやや酸性にすると,中性となるアミノ酸類が多くなり,膜透過率を上げられることが見いだされた。また同時にカテキンの膜透過率は減少し,ほとんど透過しなくなる。この方法で,アミノ酸類を除去し,カテキン組成比50%の素材の製造が可能であることが示された。この方法は未だ研究段階であるが,分離膜のサイズ分離能と膜-成分間の静電的相互作用と巧みに組み合わせており,分離技術として高度なものである。

おわりに

最近注目の機能性食品の製造でも分離操作の役割が重要であることが紹介できた。それらで使われている分離操作は抽出,膜など化学工学における既存の単位操作ではあるが,生物素材の成分分離を達成するためには分子サイズ,荷電,親・疎水性など成分の多様な性質を巧みに利用しなくてはならない。このような製造プロセスのニーズに応えられるように,なおいっそうの分離技術の進展が期待される。

引用文献

1) 宮川早苗:MRCニュース, No. 33, p. 43 (2005)

2) 川喜多哲哉(味の素):MRC ニュース, No. 29, p. 46 (2003)

3) 特開2003-040848 (味の素) 4) 菊池数晃(焼津水産化学工業):MRC ニュース, No. 31, p. 98 (2004)

5) 佐田康稔(静岡県茶業試験場):MRCニュース, No. 31, p. 93 (2004)

6) 特開昭64-9922 (太陽化学) 7) 特開平6-9607(食品産業ハイセパレーション・システム技術研究組合)