本研究室の目指すところ

本研究室の目指すところ 最近の成果

最近の成果 マイクロリアクターを用いた光触媒排水処理のプロセス強化

マイクロリアクターを用いた光触媒排水処理のプロセス強化

排水処理において、新たに生まれた特殊な化学物質を分解するために、光触媒酸化が近年注目を集めています。しかしこのプロセスは転化率が低い、光源のコストが高い等の重大な欠点があります。そこで反応装置をマイクロ化することにより、光触媒反応の転化率を大幅に向上させることに成功しました。この際低出力の光源を利用しても、高出力の光源を用いた従来の装置よりモデル物質の光触媒分解反応は10倍以上速くなり、設備コストおよび運転コストの削減も可能であることがわかりました。また、マイクロ化によって吸着や表面反応のような表面現象の影響が大きくなることが明らかとなり、新たにより経済的かつ効率的なマイクロリアクターを提案・評価しました。

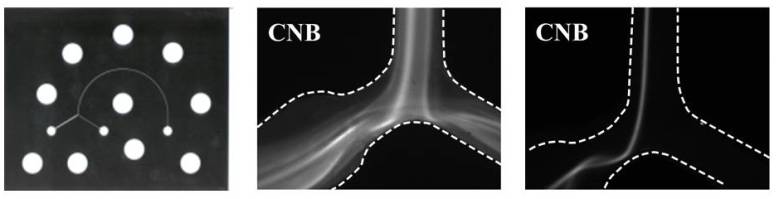

マイクロ分離分級

マイクロ分離分級

相分離プロセス、微粒子合成プロセス、環境浄化プロセスなどの省エネ化を目指して、新たにマイクロ分離器を開発し、実験およびCFD (Computational Fluid Dynamics) による研究を行っています。開発した装置は、幅が200ミクロン(<髪の毛)の円弧型マイクロチャンネルをフォトエッチで作製したものです。研究の結果、写真のようにマイクロチャンネルの揚力効果で流体と比重差の無い微粒子を完全に分離できることがわかりました。揚力とは、速度勾配によって壁から離れる方向に粒子に作用する力で、飛行機の翼に作用する力と同等なものです。マイクロ分離器を用いると、比重差のある粒子の場合でも既存装置と比べて約80%の省エネになることを確かめました。今後は、河川や湖水の環境浄化、バイオ・食品プロセス等、比重差によらない連続分離を必要とする様々な分野での応用について研究を進めます。

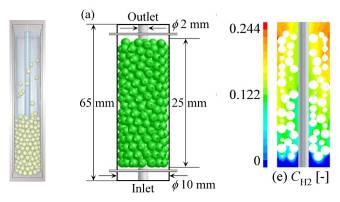

メタン水蒸気改質反応器の詳細CFDモデル化

メタン水蒸気改質反応器の詳細CFDモデル化

水素製造プロセスやマイクロリアクターを中心要素とするGreen Chemistryなど様々な環境プロセスにおいて、新規の装置デザインを考案したり、操作条件を最適化したりするためのCFDモデルを開発しています。この例では、まず充填層型反応器における触媒充填構造をDEM(Discrete element method)シミュレーションで構成しました。さらに、その結果に基づいて複雑な内部空間を自動的に生成し、CFDシミュレーションを行っています。実験では得ることの出来ない反応器内部の温度・濃度分布を得ることで最適化が可能になります。