ケミカルエンジニアリング 1994 3月号 掲載原稿に加筆

シリコーンゴム中空糸膜による有機蒸気の回収

1.はじめに

化学工場、電子部品工場,金属器工場などの製造現場,さらにガソリンスタンド、ドライクリ−ニング工場,塗装などの民生用用途から大気中に放出されている有機溶媒,溶剤の蒸気の量は膨大である.電子部品工場等で便利に使用されてきたフロン類については地球環境問題との関連で最近特に問題化した.フロン蒸気の大気中への排出についてはこれを他の溶剤に代替することで解決がはかられたが,今後ともそれ以外の各種有機溶剤の蒸気についても環境問題および省資源の観点から排出量を極力減らす努力が必要であろう.

現在のところ,排気中の有機蒸気回収に実用的に適用できる分離操作は活性炭による吸着操作のみである.吸着法による溶剤回収プロセスについては多くの技術開発努力がなされており,すでに確立した処理法である1).しかし,吸着操作は再生操作が必要である、装置が大型であるなどの問題点もある.より簡便で省エネルギー的な有機蒸気の回収・リサイクル技術の開発が期待されているなかで,膜分離操作による回収プロセスが注目されている2).

2.シリコーンゴム中空糸膜

膜分離は膜素材(主に高分子)の目的成分に対する持つ特定の選択透過性を利用するものである.目的とする分離を達成するために最適の膜素材を開発するという方向での膜分離の研究は,海水脱塩を目的とする逆浸透膜用やエタノール水溶液濃縮用の膜についておこなわれてきた.しかし,本題のような排気中の有機溶剤蒸気を回収する目的での膜素材の開発は最近はじまったばかり3.4)であり,現状では既存の膜素材から目的に適したものを選択する段階である.

ここで取り上げたシリコーンゴムはチューブ,シール材料として一般に使用されている素材であるが,ゴム状高分子の中では比較的薄膜化しやすく,分離膜の素材としても多くの応用分野がある.Bakerら5),Robertsら6)は各種ゴム状高分子膜における有機蒸気および窒素の透過係数を測定し、シリコーンゴムが分離係数、透過係数ともにすぐれていることを報告している。分離膜として実用に応用するには中空糸膜の形状が利用しやすいが,シリコーンゴムについては国内のメーカーにより分離膜用として使用可能な超極細中空糸膜が上市されている.表1にそれを使用したテスト用モジュールの仕様を示す7).

3.有機蒸気の透過係数8)

膜分離プロセス設計の基礎が透過係数である.排気中の有機蒸気回収の目的には空気とそれに微量ふくまれる有機蒸気の各成分の膜透過係数の値が分離装置設計の基礎となる.膜分離の研究がひろくおこなわれるようになったのが最近のことであるため,有機溶剤蒸気の膜透過係数についての測定例はあまり多くはない.

図1にシリコーンゴム中空糸膜(M60タイプ)におけるアセトンおよびフロン113の透過係数を分圧に対して例示する。

この測定は膜の透過側を真空に保ち(Pl

=0),所定分圧Phの蒸気を供給して有機蒸気の透過速度Fpを求めることでおこなった.透過係数Qは,

Q=Fp/(A(Ph-Pl)) (1)

から求める.(膜面積Aは中空糸内外径の対数平均により計算する.)

図のように有機蒸気の膜透過係数は分圧の小さい範囲で大きく低下するような特徴的な分圧依存性がある.透過側が真空の場合,この分圧依存性は二重収着理論をもとに,

(2)

(2)

のような形の式で相関可能である.しかし,ゴム状高分子への二重収着理論の適用性の問題もあり,有機蒸気の透過係数の分圧依存性の理論的取り扱いは今後の検討が必要である.

また,中空糸膜の特徴としてShell方向(中空糸内側から外側方向の透過)の透過係数のほうがTube方向のそれより大きい。この特性は,膜透過の物質移動抵抗が膜内蒸気濃度が小さい真空側にあるため,透過の方向によりみかけ上膜面積が異なることによると説明される.空気などの無機気体ではこのような方向依存性はない.したがって空気中の有機蒸気分離にはにはShell方向に透過する使用法が有利である.

シリコーンゴム膜における各種有機蒸気の透過係数を比較したのが図2である.分圧が飽和蒸気圧の1/2の場合の値で示してある.有機蒸気透過係数についてはその液の沸点との比例関係が示されており,沸点の高い成分ほど蒸気透過係数が大きく窒素との分離係数も大きくなる9).窒素との理想分離係数(透過係数の比)は多くの有機溶剤蒸気で50〜200程度はあり,実用上十分な分離係数である.

また,有機溶剤蒸気の膜透過係数は温度依存性が大きく,低温下で増加に転じる特徴的傾向がある.この様子をフロン113蒸気について図3(左)に示す10).一般に有機蒸気のゴム状ポリマー膜の透過では,蒸気の膜への溶解度が透過係数を支配している.空気中に同一濃度の蒸気がふくまれている場合を比較すると,低温になるとその飽和蒸気圧との比(蒸気のActivity)が上がり,膜への溶解度が増加する.このため低温下では有機蒸気の透過係数は増大する.これとは逆に,空気のような無機気体では膜透過の機構が拡散支配であるので,透過係数の値は温度に比例する.よって,窒素とフロン113の分離係数は図3(右)のように低温で大きくなり,膜による有機溶剤蒸気回収は低温での操作が有利となる.

4.小型モジュールによる有機蒸気濃縮実験10)

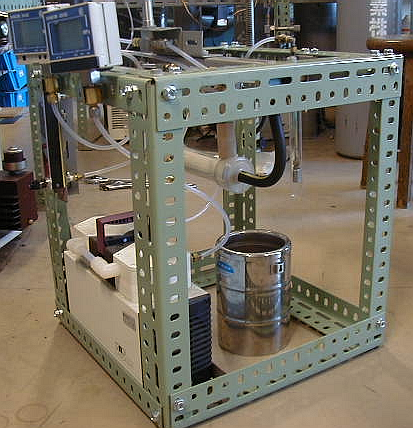

窒素と有機溶剤蒸気混合気体の透過実験を,中空糸膜を 3000本束ねた有効長さ0.17mのモジュール(タイプM60)でおこなった。実験および理論計算におけるパラメ−タは,供給混合気体中の蒸気濃度 xf、圧力比γ(=透過側圧力 Pl/供給側圧力 Ph )、カットθ(=透過気体流量 Fp/供給気体流量 Ff)である。(図4)

窒素とフロン113( xf=0.02)混合気体の透過実験結果を示したのが図5である。図の横軸は操作温度,縦軸に供給蒸気濃度xf,透過蒸気濃度yp,供給側出口蒸気濃度xoを示す.供給側圧力Phは大気圧,透過側Pl=6〜8kPaである。2%濃度の蒸気を膜モジュール出口で0.1%程度まで低減できる.また,透過係数の傾向から予想されるように,低温で透過蒸気濃度があがっており,低温下での操作が有利である.

この実験に比較する理論計算法として供給側プラグフロー−透過側十字流れモデル(Cross

Plug Flow)を用いた。供給側混合気体中の蒸気成分の流量F1,窒素の流量F2が次式で表わせる.

(3)

(3)

(4)

(4)

![]() (5)

(5)

![]() (6)

(6)

なお,蒸気の透過係数Q1は分圧依存性および透過側分圧を考慮したものを用いる.透過係数が一定の場合には各種モデルについて解析解が種々得られている)が、ここでは有機蒸気の透過係数が分圧に依存するので、基礎式を,膜モジュ−ル入口から出口まで数値積分することで理論値を得た。

図5中の点線はカットθを一定としγを変化させた場合の計算値である。分離係数が増加するので,低温ほど分離が良くなる。実線で示したのは圧力比γを一定としθを変化させた場合の計算である.この場合は,供給側出口濃度も低温で若干増加する傾向にある。これは,低温で窒素の透過係数が低下して,カットが小さくなる効果による。

透過実験も圧力比がγ=0.06〜0.07の範囲でほぼ一定であったので,実線の計算値と実測値とが大略一致した。

以上のようにシリコーンゴム中空糸膜モジュールによる窒素/有機蒸気系透過分離の解析は,各成分の透過係数と十字流れのモデルにより予測可能であり,これが分離プロセス設計の基礎となる.

5.膜による有機蒸気回収プロセス8)

以上の結果を基におこなった、シリコーンゴム中空糸膜モジュールによる有機溶剤蒸気回収プロセスの理論計算例を示す。(図6)計算例では,-40℃における飽和蒸気濃度のフロン113蒸気を含む窒素を室温の膜モジュ−ルに供給し、透過側を2kPaに減圧して蒸気を濃縮する.その透過気体から冷却温度-40℃の凝縮器においてで蒸気を凝縮液として回収することを想定した。膜については前節の実験と同じものを用いることとした.計算は膜モジュールについては前節の解析と同じモデルにより,また,凝縮器の出口での蒸気分圧は凝縮器温度の飽和蒸気圧であると仮定した。蒸気回収率は(1−xo/xf)で定義した。この試算によると蒸気回収率が

89% であった.

以上の結果を基におこなった、シリコーンゴム中空糸膜モジュールによる有機溶剤蒸気回収プロセスの理論計算例を示す。(図6)計算例では,-40℃における飽和蒸気濃度のフロン113蒸気を含む窒素を室温の膜モジュ−ルに供給し、透過側を2kPaに減圧して蒸気を濃縮する.その透過気体から冷却温度-40℃の凝縮器においてで蒸気を凝縮液として回収することを想定した。膜については前節の実験と同じものを用いることとした.計算は膜モジュールについては前節の解析と同じモデルにより,また,凝縮器の出口での蒸気分圧は凝縮器温度の飽和蒸気圧であると仮定した。蒸気回収率は(1−xo/xf)で定義した。この試算によると蒸気回収率が

89% であった.

実用的には下のような、一台の真空ポンプを処理気体導入・透過側の減圧・供給側の加圧の3つの働きに利用する構成をとるのが普通である。

6.おわりに

膜による有機溶剤蒸気の回収操作は実用規模の装置もあらわれてきており,実用性が検討されているところである.いまのところは吸着装置の前処理に膜処理装置を用いて,吸着剤の寿命をのばす方法での応用が考えられている程度である.しかし,今後膜モジュールの製造技術の向上により,コスト的に吸着法に並ぶことができれば簡便な蒸気リサイクル法として普及するのではなかろうか.現在の膜を使った家庭用浄水器の普及のように,街々のガソリンスタンド毎に膜によるガソリン回収装置が設置されるようになるかもしれない.

記号

Do

:拡散係数 [m2/s]

F:気体流量 [m3(STP)/s]

l:流れ方向距離 [m]

n:中空糸本数 [-]

P:圧力 [kPa]

Q:透過係数 [m3(STP)・m/(m2・s・kPa)],[cm3(STP)・cm/(cm2・s・cmHg)]

ro,ri :中空糸外径,内径 [m]

T:温度 [K]

x:供給側蒸気濃度 [モル分率]

y:透過側蒸気濃度 [モル分率]

γ:圧力比 [-]

θ:ステージカット [-]

添字

f:供給側入り口

h:高圧側

l:低圧側

o:供給側出口

p:透過側

1:有機蒸気

2:窒素

引用文献

1)

小野芳樹:ケミカル・エンジニアリング,7月号,77

(1984)

2) 中尾真一:有機溶剤による環境汚染対策への膜分離技術の応用,ニューメンブレンテクノロジーシンポジウム'92要旨集,8ー2,(1992,東京)

3) Lahiere, Hellums, J. G. Wijamans, H. K. : Ind. Eng. Chem.

Res., 32, 2236 (1993)

4) Fang, X., S. Sourirajan, F. H. Tezel: Ind. Eng. Chem. Res.,

32, 533 (1993)

5) Baker, R. W., N. Yoshioka, J. M. Mohr and A. J. Khan : J.

Memb.Sci., 31, 269 (1987)

6) Roberts, D. L. and G. D. Ching: Ind. Eng. Chem. Process des.

dev., 25, 971 (1986)

7)「NAGASEP」技術資料,永柳工業(株)(東京)

8)

伊東章・白砂潔・飯塚融・藤井盈宏:化学工学論文集,16巻,

p. 295 (1990)

9) Matsumoto, K., K. Ishii, T. Kuroda, K. Imoue and A. Iwata:

Polumer Journal. vol. 23, p. 491 (1991)

10)

伊東章・田崎慶蔵・藤井盈宏:化学工学論文集,18巻,

p. 259 (1992)

11) Hwang, S.-T. and K. Kammermeyer:" Membrane in

Separation", John Wiley & Suns, New York (1975)