エタノール分離アイデア集

化学工学, 71巻, 835 (2007)

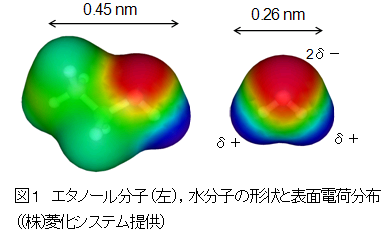

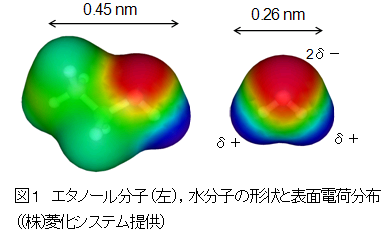

分離操作の原理は成分分子の物理化学的な性質の違いを利用することにある。エタノール分子と水分子を比較すると,分子の大きさと表面電荷の分布・強度に違いがある。(図1)表面電荷の分極により ,水の極性が大きく,これが親水性や低揮発性(沸点がエタノールより高い)の原因である。このような分離の原理という観点から各種のエタノール分離技術を分類したのが図2である。青字が本特集で紹介している分離操作である。以下で分離の原理 ごとにエタノール分離技術を解説する。

成分の揮発性の違い−蒸留−

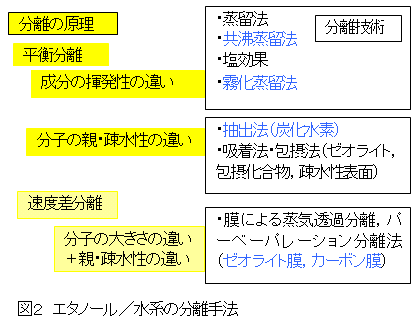

エタノール/水系の分離技術開発とは,気液平衡における共沸点( x [エタノール液相モル分率] =0.89)をいかに越えるかにかかっている。(図3)共沸点を消失させるには溶液に第3成分として塩を混入する方法がある(1)。塩 (イオン)はその電荷により極性の水を分子のまわりに配位するので,溶液中の水の揮発性が低下して,蒸気相のエタノール濃度が上がる。これによりエタノール水溶液の共沸点が消失する。こ の塩効果の原理で通常の蒸留操作で100%エタノールの分離が可能である。しかし,塩の結晶化や装置腐食等,実用上の問題から,この気液平衡におよぼす塩効果の原理を利用した分離法は実現されていない。

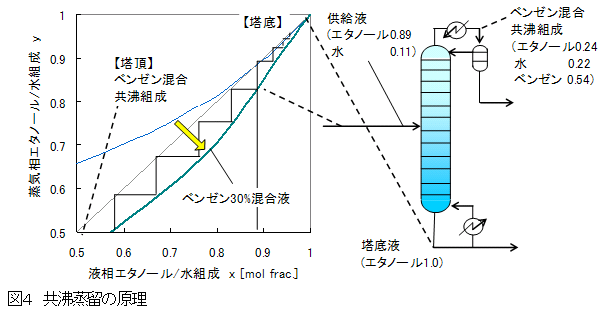

塩効果とは逆に,非極性成分であるベンゼン等をエタノール水溶液に混合することで,極性成分である水の揮発性を上げるというのが共沸蒸留の原理である。(図4)ベンゼン混入により 水の揮発性が上がり,沸点がエタノールより低下する。これにより気液平衡における共沸点がx =0.5程度まで移動する。この共沸点より高濃度組成範囲での蒸留操作で,相対的に高沸点成分となったエタノールが塔低から得られる。この共沸蒸留法が現在の純エタノール製造法である。

この他,気液平衡を変化させるには圧力を操作する方法もある。(加圧により共沸点が低下する。)今後蒸留塔の進歩により利用できる可能性がある。また,本特集で紹介する超音波霧化法も,液滴の表面力による成分の揮発性の変化が原理となっているのであろう。

親・疎水性の違い−抽出・吸着−

エタノール分子と水分子の親・疎水性の違いを利用して,第3成分中に取り込み,分離する方法が抽出・吸着法である。炭化水素はやや疎水性であるエタノールの溶解度が大きいので,炭化水素によるエタノール抽出法が考えられる。本特集でも超臨界プロパンによる方法とガソリン成分を抽剤とする抽出法が紹介されている。抽出法は相変化を伴わないので,本質的に省エネルギー的分離法となり得る。

「分子で分子を見分けさせる分離法」として,エタノールを選択吸着できる「包接化合物」が注目されたことがあった(2)。分子中にフェニル基を持つ有機化合物は水溶液中からエタノールを選択的に吸着(包接)して沈殿する。包接の強さを調節することで,この包接物を取り出し,加熱・脱離で純エタノールが分離できることが示された。この分離法は選択性が高いので期待されたが,工業的分離プロセスの実現には至らなかった。

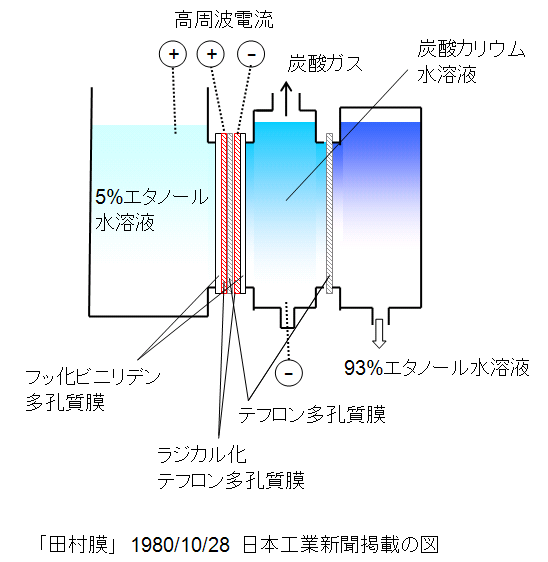

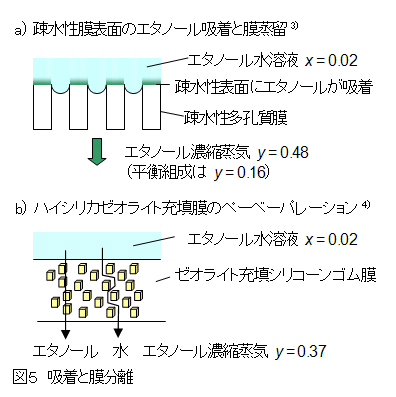

水溶液中のPTFEなど疎水性ポリマーの表面にはエタノール分子が優先吸着するようである。PTFE多孔質膜による膜蒸留操作でこのことが実証されている(3)。(図5a)ただしこの吸着は遅いので,透過側が低真空で透過蒸気速度が小さい場合という条件下で生じる現象である。別稿の「田村膜」もPTFE多孔質膜を使っているので,この表面吸着機構が関係していると推察される。

エタノール/水分離に関わる固体吸着剤としてはゼオライトが代表的である。ゼオライトとはアルミノケイ酸塩(Al2O3+SiO2)の結晶であり,結晶中に1 nm以下の細孔を持つ。特徴的なことは,Al2O3とSiO2の組成比により親・疎水性が変化することで,普通のゼオライトは親水性であり,水を選択吸着する。一方,SiO2比を上げたハイシリカゼオライトは疎水性となり,エタノールを選択吸着する。

分子の大きさの違い+親・疎水性−膜分離−

上のゼオライト吸着剤を利用した膜分離法が,実用のエタノール分離技術となりつつある。当初はハイシリカゼオライトの粒子を充填したシリコーンゴム膜で,エタノール選択性が示された(4)。(図5b)その後,ゼオライトを膜状に合成することが出来るようになり,水蒸気選択透過膜とエタノール選択透過膜の両方が製造されている。ゼオライト膜は膜への優先溶解・吸着がその分離の原理である。 一方,本特集で紹介されたカーボン膜は水を優先透過・分離できる膜である。高分子膜と異なり,膨潤せず,高温で使用できるので,脱水膜として期待できる。カーボン膜において水を優先透過するその分離機構は,分子の大きさの違いによる,すなわち分子ふるいによるものと考えられる。

引用文献

1) Nishi, Y: J. Chem. Eng. Japan, 8, 187 (1975)

2) 戸田芙三夫:分離技術, 14, 28 (1984)

3) Kokugan, T. et al.: J. Chem. Eng. Japan, 31, 153 (1998)

4) Hennepe, H.J.C. et al.: J. Membr. Sci., 35, 39 (1987)