研究テーマ

当研究室では、エアロゾルプロセス、あるいはエアロゾルプロセスと粉体技術を組み合わることにより、材料が本来持っている機能を最大限に発揮させるための新規プロセス技術の開発、そのプロセス技術を用いて新規材料の探索、さらには、材料合成プロセスにおける移動現象解析を行っている。当面は、リチウム二次電池の低コスト・高機能な電極材料およびその製造技術の開発を中心に研究を行っていく。

(研究内容の要約:日本語版 ![]() ,English version

,English version ![]() )

)

1. リチウム二次電池の正極材料開発

リチウム二次電池は、最近、大型の電力貯蔵用電源として大きな期待が寄せられているが、その高コストが普及への大きな障害になっている。当研究室では安価で安全で高性能な正極材料の開発を行っている。

具体的な研究テーマ

- 噴霧熱分解法によるリチウムマンガンスピネルナノ粒子・ナノ構造体粒子の合成とそのリチウム二次電池特性

- 噴霧熱分解法と粉体技術を用いたポリアニオン系正極材料 (LiMPO4, M=Fe, Mn, Co) の合成とそのリチウム二次電池特性

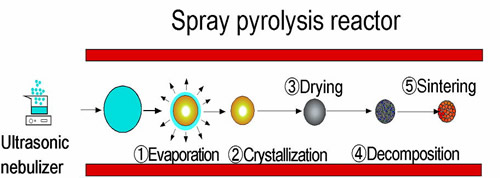

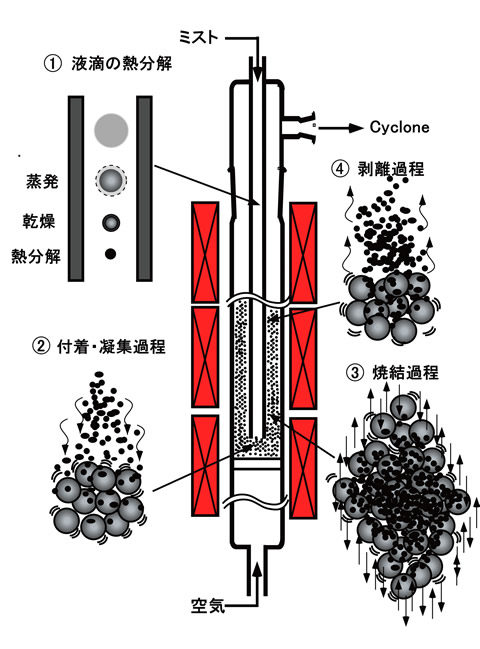

図1 噴霧熱分解法による機能性セラミックス微粒子の合成原理

原料となる金属の硝酸塩、酢酸塩、塩化物などを蒸留水等に量論比で溶解させ、これを超音波噴霧器や2流体噴霧器を用いて数ミクロンから数十ミクロンのミストにし、同伴ガスにより高温の反応器に導入する。反応器内部は高温のため、液滴表面から溶媒が蒸発(図1の①)し、溶質の析出あるいは沈殿(図1の②)により固体粒子が生成し、乾燥(図1の③)、熱分解(図1の④)、焼成(図1の⑤)のプロセスを経て目的の微粒子が得られる。

|

|

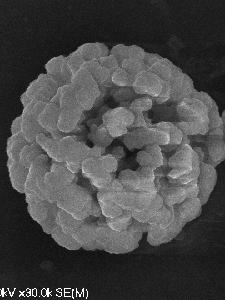

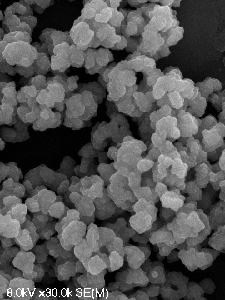

図2 噴霧熱分解法で合成されたLiMn2O4ナノ構造粒子およびナノ粒子

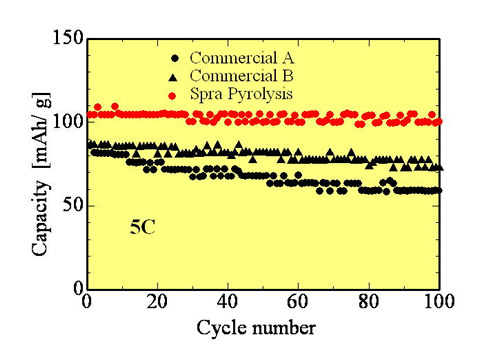

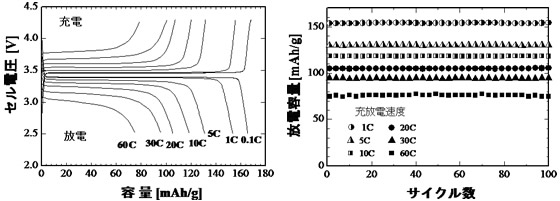

図3 噴霧熱分解法で合成したLiMn2O4ナノ構造体粒子の

リチウム二次電池特性(市販品との比較)

噴霧熱分解法で合成したLiMn2O4粒子は、数十ナノメートルの一次粒子が凝集した球状ナノ構造粒子(図2)となる。このような粒子形態を有するLiMn2O4粒子は、他の合成法では得ることができない。なお、この材料のリチウム二次電池特性(図3)は、市販の材料よりも容量、サイクル特性のいずれにおいても優れている。また、原料溶液に特殊な塩を加えることで、LiMn2O4ナノ粒子(図3)の合成も可能である。この他にも、図4に示した球状ナノ構造粒子も合成が可能である。

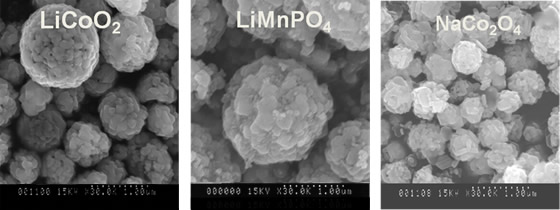

図4 球状ナノ構造粒子

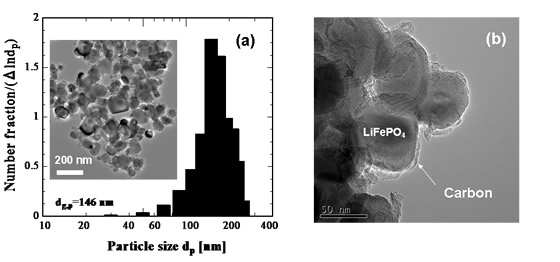

オリビン正極材料(LiMPO4, M=Fe, Mn, Co)は電子導電性が極めて低いという問題があった。当研究室では、噴霧熱分解法と粉体技術(ボールミル)を組み合わせた新規合成法により、この問題を解決した。この合成法により、LiMPO4/Cナノ構造・ナノ複合体正極材料(図5)の開発に成功した。この材料は、極めてリチウム二次電池特性に優れたもの(図6)であった。なお、これらは、平成18年度~平成21年度NEDO「系統連系円滑化蓄電システム技術開発/次世代技術開発」の委託事業の成果である。

図5 LiFePO4/C ナノ構造・ナノ複合体正極

図6 LiFePO4/Cナノ構造・ナノ複合体正極のリチウム二次電池特性

2. 高温流動層を用いた機能性セラミックス微粒子の合成

流動層は古くから化学工業プロセスにおいて用いられている反応装置である。当研究室では、この反応装置の特徴を生かして機能性セラミックス微粒子の合成を行っている。

具体的な研究テーマ

- 流動層式滴下熱分解法によるLiMn2O4,LiNi0.5Mn1.5O4粉体の合成

- 流動層式噴霧熱分解法によるLiMxMn2-xO4 (M=Mn, Co, Al and Fe) 粉体の合成

図7 流動層式噴霧熱分解法による高結晶機能性セラミックス粒子の合成原理

エアロゾル化された原料溶液は高温に加熱された流動層反応器の内筒管を通過する際に液滴表面からの溶媒の蒸発、溶質の析出、乾燥、熱分解のプロセス(図7の①)を経て、酸化物微粒子(1~5mm程度)となる。その後、これらの粒子は層内で流動化している媒体粒子(500mm程度、微粒子と反応しない不活性物質)に付着し(図7の②)、反応器内部で一定時間滞留する間に微粒子の焼成プロセス(図7の③)を経て、その後、媒体粒子同士の衝突により微粒子が媒体粒子から剥離し(図7の④)、系外に排出される。これが、高結晶機能性セラミックス微粒子の合成原理である。

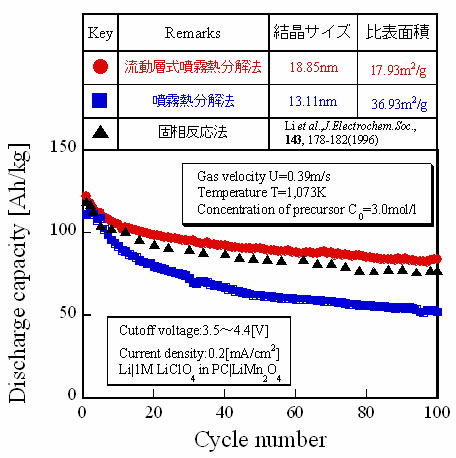

図8 流動層式噴霧熱分解法により合成されたLiMn2O4のリチウム二次電池特性

(従来法との比較)

図8から明らかなように、噴霧熱分解法と流動層を組み合わせた新規製造技術により従来法よりも高結晶なセラミックス微粒子が得られるとともに、リチウム二次電池特性に優れた材料を得ることができた。なお、電池評価は自作のスプリングセルを用いた。(当時、この研究テーマを担当していた博士後期課程の学生(松田圭悟氏,現・山形大学准教授)が、後に、この成果で平成20年度化学工学会研究奨励賞を受賞した。) ![]()

3. 機能性セラミックス薄膜の形態制御

エアロゾルプロセスを用いた機能性セラミックス薄膜の合成法の一つである静電噴霧沈着法を用いて、エネルギー変換・貯蔵材料薄膜の合成とその形態制御の研究を行っている。

具体的な研究テーマ

- 静電噴霧沈着法によるLiCoO2多孔質膜の合成

- 静電噴霧沈着法によるTiO2薄膜の合成と色素増感型太陽電池へのその応用

- 静電噴霧沈着法による固体酸化物型燃料電池電極材料(薄膜の合成とその膜構造制御)

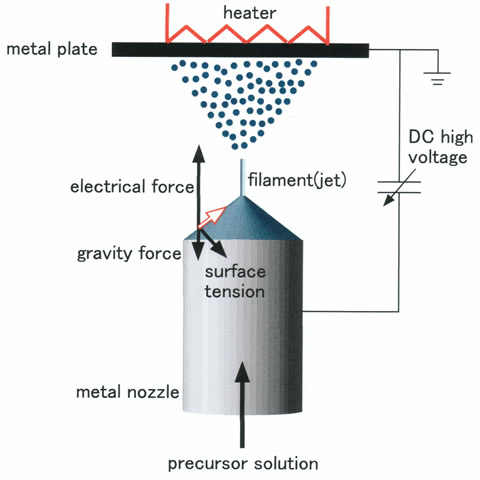

図9 静電噴霧沈着法による機能性セラミックス薄膜の合成原理

まず、金属の硝酸塩や塩化物を量論比でアルコール溶液等に溶解させた原料溶液を金属製細管(ノズル)に定常的に供給する。この金属製細管に直流高電圧を印加すると、アースされた対向電極との間に電場が形成される。この結果として、金属製細管の先端に形成される液体の円錐状メニスカスに静電気力が新たに加わり、それがコーン状に歪められ、その先端に液柱が形成され、それが分裂して微小液滴となる。この方法により得られる微小液滴は、サブミクロンサイズの単分散液滴であり、さらに帯電しているため、クーロン力によりアースされた基板に効率よく沈着する。従って、基板をヒータで加熱することで、機能性セラミックス薄膜の合成が可能となる。(図9)

|

|

|

|

図10 静電噴霧沈着法により合成された多孔質薄膜

(A) リチウム二次電池の電極材料、(B) 固体酸化物型燃料電池の電極・電解質材料、(C) 色素増感型太陽電池の電極材料

この方法は、操作条件を変えることで図10に示したように様々な表面形態をもつセラミックス薄膜を合成することが出来る。

4. 今後の展開

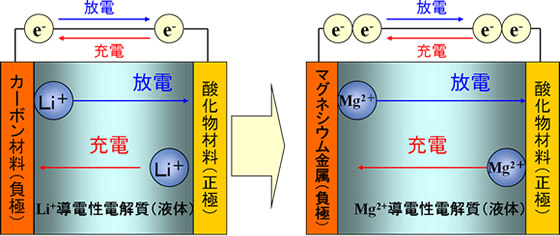

- 革新型蓄電池(マグネシウム二次電池,図11)の開発

- リチウム二次電池高容量新規正極材料の開発

- ナノ構造球状マイクロ粒子の新規合成プロセスの開発

- マイクロ波水熱合成法によるナノ構造粒子の合成と蓄電デバイスへのその応用

- リチウム硫黄電池新規正極材料の開発

|

||

| リチウムイオン二次電池 | マグネシウム二次電池 | |

図11 マグネシウム二次電池の充放電メカニズム